Контролируемая эволюция: от ручной пайки до автоматизированного монтажа компонентов 0201 и BGA

И. Рожков, ООО «Новые Технологии», генеральный директор, управляющий партнер, rozhkov@nt-smt.ru.

А. Маурин, ООО «Новые Технологии», коммерческий директор, управляющий партнер, maurin@nt-smt.ru.

В сентябре текущего года участок поверхностного монтажа производственного комплекса АО «НПО Завод «Волна» вышел на новый уровень технологичности и автономности. Не секрет, что перед любым предприятием, нацеленным на развитие и процветание в современных условиях, стоит задача со многими неизвестными: как совместить производственные планы, кадровый ресурс и финансовые возможности. Разумный подход при планировании каждого этапа развития производства плюс оценка эффективности каждого шага – это ключ, открывающий широкие технологические возможности и рост прибыльности предприятия в сочетании со стратегическим заделом на будущее. Опыт, накопленный в таком обновлении, пригодится любой компании, работающей в сфере электроники. Сегодня мы приглашаем вас в путешествие по этапам развития автоматизированной сборочной линии SMD одного из крупнейших предприятий Санкт-Петербурга.

Пролог

Иван Рожков, генеральный директор ООО «Новые Технологии»: Сегодня мы хотим рассказать о том, как решались вопросы подбора оборудования, какая была последовательность шагов в направлении увеличения эффективности производства и как решаемые проблемы были связаны с оптимизацией затрат, эффективностью дооснащения, организацией взаимодействия между заказчиком и поставщиком. Этот рассказ отразит живую жизнь и насущные потребности реального предприятия, выполняющего сложные и масштабные заказы.

Иван Рожков, генеральный директор ООО «Новые Технологии»: Сегодня мы хотим рассказать о том, как решались вопросы подбора оборудования, какая была последовательность шагов в направлении увеличения эффективности производства и как решаемые проблемы были связаны с оптимизацией затрат, эффективностью дооснащения, организацией взаимодействия между заказчиком и поставщиком. Этот рассказ отразит живую жизнь и насущные потребности реального предприятия, выполняющего сложные и масштабные заказы.

Алексей Маурин, коммерческий директор ООО «Новые Технологии»: Я и мои коллеги уже без малого 10 лет знакомы с производством «НПО Завод «Волна». Вместе мы развивали концепцию развития участка поверхностного монтажа. В самом начале совместной работы мы лишь обсуждали возможности сборки сложных изделий, говорили о том, как автоматизировать те или иные этапы. Еще до поставки оборудования мы вместе с производственниками вырабатывали решения ключевых проблем, которые могли помешать внедрению нового оборудования и новых технологических процессов, шедших вслед за оборудованием. Мы анализировали печатные узлы, компоненты и их упаковку, тестировали новые паяльные и отмывочные материалы, оценивали теоретические знания и ключевые навыки будущих специалистов на линии. Позже, определив основные требования к новому оборудованию, мы организовали ряд визитов на производства с аналогичным оснащением, где у нашего заказчика была возможность поближе познакомиться с тем или иным станком.

Алексей Маурин, коммерческий директор ООО «Новые Технологии»: Я и мои коллеги уже без малого 10 лет знакомы с производством «НПО Завод «Волна». Вместе мы развивали концепцию развития участка поверхностного монтажа. В самом начале совместной работы мы лишь обсуждали возможности сборки сложных изделий, говорили о том, как автоматизировать те или иные этапы. Еще до поставки оборудования мы вместе с производственниками вырабатывали решения ключевых проблем, которые могли помешать внедрению нового оборудования и новых технологических процессов, шедших вслед за оборудованием. Мы анализировали печатные узлы, компоненты и их упаковку, тестировали новые паяльные и отмывочные материалы, оценивали теоретические знания и ключевые навыки будущих специалистов на линии. Позже, определив основные требования к новому оборудованию, мы организовали ряд визитов на производства с аналогичным оснащением, где у нашего заказчика была возможность поближе познакомиться с тем или иным станком.

Виталий Авласович, руководитель сервисной службы ООО «Новые Технологии»: Отмечу со своей стороны, что и место установки оборудования оценивалось очень тщательно. Это очень важно на начальном этапе! Возможности подведения требуемой электрической мощности, несущая способность перекрытий, системы приточно-вытяжной вентиляции не только для обеспечения качественной вытяжки, но и для создания избыточного давления в будущем цеху – все это детально прорабатывалось. Не все помещения могли быть использованы.

Виталий Авласович, руководитель сервисной службы ООО «Новые Технологии»: Отмечу со своей стороны, что и место установки оборудования оценивалось очень тщательно. Это очень важно на начальном этапе! Возможности подведения требуемой электрической мощности, несущая способность перекрытий, системы приточно-вытяжной вентиляции не только для обеспечения качественной вытяжки, но и для создания избыточного давления в будущем цеху – все это детально прорабатывалось. Не все помещения могли быть использованы.

Иван Рожков: Также хочу сказать, что развитие производства до его сегодняшней степени оснащенности и самостоятельности происходило не один год. И каждое новое приобретение не только тщательно готовилось к внедрению на месте, но и оценивалось с точки зрения финансовой эффективности. Ничего не закупалось просто так. Каждая единица оборудования рассматривалась как инвестиция со конечным сроком окупаемости – как коммерческий проект, у которого есть дата старта и дата окончания. И тут конечно же мы много работали с руководством предприятия, с людьми, в руках которых есть данные о портфеле заказов, управляющих бюджетами, кто может привлечь инвестиции, когда «по технике» уже есть определенность.

История развития, взгляд заказчика

Денис Александров, заместитель генерального директора по производству АО «НПО Завод «Волна»: Я хотел бы начать с небольшой истории о том, как все начиналось и развивалось. Когда появилась первая задача по автоматизации процессов сборки на нашем предприятии. До этого все была простая ручная сборка с помощью паяльника.

Денис Александров, заместитель генерального директора по производству АО «НПО Завод «Волна»: Я хотел бы начать с небольшой истории о том, как все начиналось и развивалось. Когда появилась первая задача по автоматизации процессов сборки на нашем предприятии. До этого все была простая ручная сборка с помощью паяльника.

Николай Ногинов, начальник отдела эксплуатации производственного оборудования АО «НПО Завод «Волна»: Могу подтвердить, что до 2006 года именно так все и было у нас. Паяльником собирали небольшие серии печатных узлов, которые не отличались особой сложностью с точки зрения монтажа и элементной базы. Да, это было довольно давно, но на тот момент мы справлялись с задачами.

Николай Ногинов, начальник отдела эксплуатации производственного оборудования АО «НПО Завод «Волна»: Могу подтвердить, что до 2006 года именно так все и было у нас. Паяльником собирали небольшие серии печатных узлов, которые не отличались особой сложностью с точки зрения монтажа и элементной базы. Да, это было довольно давно, но на тот момент мы справлялись с задачами.

Денис Александров: Потом появились задачи, связанные с поверхностным монтажом. Продолжалась, конечно, сборка вручную, но автоматизация становилась все более насущной. И задача автоматизации полностью оформилась в 2006 году. В тот период была поставлена цель создать небольшой участок, чтобы начать осваивать этапы автоматизированной сборки.

Николай Ногинов: В том же 2006 году мы организовали первый участок автоматизированного монтажа печатных плат. Начали осваивать технологию. На участке у нас стоял полуавтоматический чешский принтер PBT Uniprint Go, польский мелкосерийный автомат установки компонентов Mechatronika М-60 и немецкая конвейерная настольная печь оплавления припоя SEF 548.10. Небольшой участок. Все оборудование для мелкосерийной сборки простых изделий.

Денис Александров: Как результат первого этапа освоения автоматизированного монтажа, когда оборудование уже было установлено, участок взял на себя сборку части номенклатуры изделий. Могу оценить эту часть как, примерно, две трети изделий всего объема, который мы имели у себя в тот период.

Ольга Пушкина, инспектор делопроизводитель, ранее оператор линии поверхностного монтажа АО «НПО Завод «Волна»: Да, именно столько мы начали собирать на новом автоматизированном участке. Учитывая, что до 2012 года речь шла о сериях объемом не более, чем в десятки печатных плат разных типов в год, оборудование вполне справлялось.

Ольга Пушкина, инспектор делопроизводитель, ранее оператор линии поверхностного монтажа АО «НПО Завод «Волна»: Да, именно столько мы начали собирать на новом автоматизированном участке. Учитывая, что до 2012 года речь шла о сериях объемом не более, чем в десятки печатных плат разных типов в год, оборудование вполне справлялось.

Николай Ногинов: Примерно в конце 2012 года объем производства начал существенно возрастать. И уже в 2013 году потребовалось выпустить почти десятикратный объем по сравнению с тем, что выпускалось ранее.

Иван Рожков: Если не секрет, с какими проблемами пришлось столкнуться в тот период?

Денис Александров: Мы не могли устанавливать BGA-компоненты.

Ольга Пушкина: Наш первый установщик Mechatronika был довольно простым и не был оснащен системой оптического центрирования, только механического.

Денис Александров: Сложные элементы такие как, например, микросхемы в корпусе BGA, приходилось монтировать у партнеров по внешней кооперации. А то, что поставлялось поштучно, не в лентах, монтировалось вручную. Подрядчик, который монтировал BGA, контролировал качество только в случае функционального отказа модуля.

Ольга Пушкина: Элементы, которые мог поставить на первый установщик, монтировались автоматически, оплавлялись в конвейерной печи, после чего плата передавалась на монтажный участок. Надо признать, проблем с установкой не было в основном потому, что минимальный типоразмер элементов был 0805.

Алексей Маурин: Расскажите вкратце, пожалуйста, как возникла идея перейти к следующему этапу развития участка?

Денис Александров: Кроме увеличения объема заказов, начали усложняться сами изделия. Новые изделия требовали новых подходов.

Руфат Мухаметов, начальник цеха сборки РЭА АО «НПО Завод «Волна»: Да, я помню, как мы готовились к ряду новшеств на нашем производстве и, как нам казалось, уделяли немало времени подбору нового оборудования. Но ко всему готов не будешь! Большой объем заказов, сжатые сроки выпуска, сложный, по сравнению с предыдущими моделями, конструктив, – все это создало проблемы для имеющегося на тот момент производства. Тогда предприятие обратилось к компании «Новые Технологии» и начали создавать новую линию.

Руфат Мухаметов, начальник цеха сборки РЭА АО «НПО Завод «Волна»: Да, я помню, как мы готовились к ряду новшеств на нашем производстве и, как нам казалось, уделяли немало времени подбору нового оборудования. Но ко всему готов не будешь! Большой объем заказов, сжатые сроки выпуска, сложный, по сравнению с предыдущими моделями, конструктив, – все это создало проблемы для имеющегося на тот момент производства. Тогда предприятие обратилось к компании «Новые Технологии» и начали создавать новую линию.

Денис Александров: На самом деле специалисты на производстве заявили, что новые изделия собирать на имеющемся на тот момент оборудовании просто невозможно. Участок монтажа есть, а новые заказы взять не можем. И мы начали активно оценивать новые решения, обратились к нескольким потенциальным поставщикам, в том числе начали проработку решения с Алексеем Мауриным и его коллегами. В результате проект, предложенный «Новыми Технологиями», наилучшим образом соответствовал нашим ожиданиям и по техническому потенциалу, и по коммерческой составляющей.

Ольга Пушкина: Это было в 2018 году. Тогда мы хотели улучшить целый ряд показателей нашего производства. Мы, как люди производства, стремились существенно усилить наши возможности. Даже с запасом. Мы сразу начали оценивать возможности монтажа будущих изделий с компонентами в корпусе 0201, несколькими BGA, с плотным монтажом.

Денис Александров: В тот момент мы выбрали в качестве ключевого элемента будущего производства установщик компонентов Europlacer iineo.

Алексей Маурин: Да, мы очень много времени провели в поездках, где нам демонстрировали возможности установщиков Europlacer данного семейства, – возможности, которые очень важны для производства НПО Завод «Волна». Это и монтаж компонентов без упаковки при помощи монтажного стола, и контроль компланарности выводов микросхем, и интеллектуальные питатели, и верификатор пассивных компонентов. Мы вообще называем такое оборудование «универсальным монтажным комплексом».

Руфат Мухаметов: Это все верно. Преимущества нового установщика были крайне многообещающими для нас! Это выражалось в том, что Europlacer iineo позволяет производить монтаж «со стола», практически из россыпи, что важно в условиях, когда элементы могут приходить к нам и в обрезках лент, и даже без упаковки, которая обычно требуется для автоматизированного монтажа.

Денис Александров: Решение прорабатывалось на основе нашего технического задания, и Алексей Маурин в первую очередь проработал вопрос о новом установщике SMD-компонентов, так как основное внимание необходимо было уделить проблеме недостаточной производительности. Вторая проблема заключалась в том, что имевшаяся тогда небольшая настольная печь конвекционного оплавления не обеспечивала необходимый тепловой режим, на новых изделиях начали проявляться такие характерные дефекты как «холодная пайка». Теперь, когда «тяжелые», то есть теплоемкие элементы со скрытыми выводами, нужно было оплавлять самим, да еще и на более теплоемких многослойных платах, требовалась более мощная печь с более точным профилем. Была поставлена новая печь, хотя, стоит отметить, что с учетом задач, возникающих на сегодняшний день, нам скоро может понадобиться и более производительная.

Алексей Маурин: Немного добавлю от себя: установщик компонентов Europlacer iineo был запущен на производстве в 2019 году, и он тогда работал как отдельно стоящая единица оборудования.

Ольга Пушкина: Да, и как раз в то время, в 2019 году, благодаря нашим новым возможностям с установщиком Europlacer iineo заказы мы начали брать куда более сложные в плане элементной базы, появились более теплоемкие многослойные печатные платы и сложные BGA-компоненты. Настольная печь, закупленная под более простые задачи, не справлялась, регулярно появлялись браки пайки. Для исправления ситуации в 2020 году было принято решение о приобретении более современной печи оплавления китайской компании DecTec. Она могла работать в линии и по соотношению цена-качество была оптимальной.

Руфат Мухаметов: Далее у нас в работе появились новые заказы, более объемные и более сложные. Мы были вынуждены работать над усилением контроля качества и повторяемостью процесса. И наш полуавтоматический принтер PBT уже перестал соответствовать новым требованиям. Мы приняли решение о замене принтера на полностью автоматическую модель с возможностью 2D-контроля нанесения паяльной пасты и возможностью встраивания в линию.

Денис Александров: В 2020 году мы выбрали Europlacer EP710 AVI. Имеющийся портфель заказов в 2021 году позволил нам приобрести новый автоматический принтер с минимальными затратами. Наш партнер, компания «Новые Технологии», поддержали наше предложение работать через лизинговую компанию и с минимальной предоплатой.

Денис Александров: В 2020 году мы выбрали Europlacer EP710 AVI. Имеющийся портфель заказов в 2021 году позволил нам приобрести новый автоматический принтер с минимальными затратами. Наш партнер, компания «Новые Технологии», поддержали наше предложение работать через лизинговую компанию и с минимальной предоплатой.

Иван Рожков: Коллеги, можете ли вы поделиться впечатлениями о том, как происходило освоение нового оборудования?

Денис Александров: Смешную историю расскажу! В первый же день после сдачи оборудования погнули лезвие ракеля автоматического трафаретного принтера!

Руфат Мухаметов: Оператор проявил любопытство и уронил ракель на трафарет. Но коллеги из сервисной службы «Новых Технологий» решили эту проблему почти моментально, обеспечив смену погнутого лезвия.

Николай Ногинов: С точки зрения эксплуатации тоже вопросов пока не возникает, оборудование новое, проводим техобслуживание в соответствии с регламентом, совместно со специалистами поставщика. Необходимые расходные материалы имеем в достатке – поставщик постарался. Конечно, новое оборудование потребовало нового помещения, чтобы и места для всего хватало, и по климату можно было обойтись без, например, перепадов температур. Теперь новая линия надежно и удобно размещена в подходящих условиях.

Виталий Авласович: Приятно услышать высокую оценку нашей сервисной службы! Мы действительно очень внимательно подходим к вопросам сервисной поддержки оборудования, которое мы поставляли и запускали. Техническое обслуживание проводится обычно в соответствии с регламентом. И это при том, что у нас на обслуживании, в основном, европейское оборудование. Нам удалось найти новые надежные возможности для валютных платежей и новые пути доставки из Европы. Сейчас у нас на складе есть все необходимые оригинальные расходных материалы и запасные части.

Ольга Пушкина: Также хотелось бы дополнить Николая Ногинова и сказать, что для реализации запросов на стабильное качество климатики, честно говоря, не всегда хватало. Для исключения человеческого фактора и нежелательных браков мы решили объединить автоматическое оборудование в линию. Благо такие возможности у оборудования были. Мы применили набор конвейерных систем китайского производителя HS-TECH (Shenzhen Hansome Technology): загрузчика, соединительных конвейеров и разгрузчика.

Ольга Пушкина: Также хотелось бы дополнить Николая Ногинова и сказать, что для реализации запросов на стабильное качество климатики, честно говоря, не всегда хватало. Для исключения человеческого фактора и нежелательных браков мы решили объединить автоматическое оборудование в линию. Благо такие возможности у оборудования были. Мы применили набор конвейерных систем китайского производителя HS-TECH (Shenzhen Hansome Technology): загрузчика, соединительных конвейеров и разгрузчика.

Денис Александров: Сейчас на линии работают две смены, по два оператора, утром и вечером. Но уже наступают особо критичные моменты, когда оборудование работает 24 часа в сутки.

Руфат Мухаметов: Да, недавно два месяца пришлось проработать в таком режиме. Оборудование справляется!

Алексей Маурин: Денис Игоревич, насколько мне известно, после сборки печатные платы проверяются операторами визуально и передаются в Отдел контроля качества. Расскажите немного подробнее об этом этапе производства.

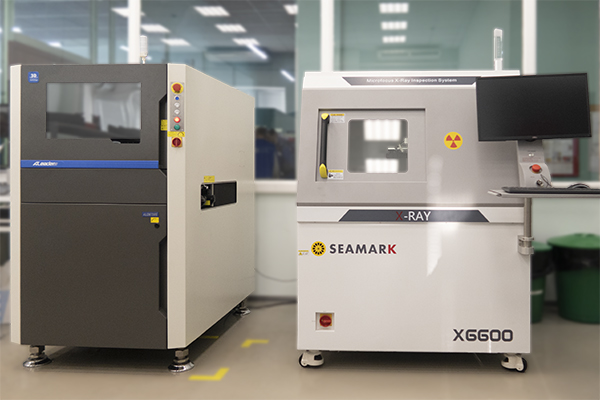

Денис Александров: ОТК долгое время работало по старинке, но недавно было приобретено специальное оборудование и для этого участка. Это две новые для нас единицы оборудования: система автоматической 3D-инспекции Aleader ALD8720S 3D, которая позволяет автоматизировать процесс контроля качества пайки, и система неразрушающего рентгеновского контроля компании Seamark, ZM-X6600, для контроля качества пайки BGA.

Сейчас специалисты ОТК проходят обучение по эксплуатации новой техники. Что касается контроля на стадии производства, помогают соединительные конвейеры, позволяющие проводить визуальные проверки между элементами оборудования линии.

Есть еще одна проблема, с которой мы столкнулись при переходе к новым, более насыщенным элементами изделиям. Ранее написание новой программы занимало непомерно много времени, иногда до нескольких часов! Были случаи, когда программирование сложного изделия целую смену занимало. Сейчас это время занимает 20 минут. За счет чего стала возможной такая оптимизация? Прежде всего, за счет эффективного обучения операторов, организованного компанией «Новые Технологии».

Алексей Маурин: Как вы организуете работу, если приходится запускать изделие-прототип, это сильно сбивает производственный процесс?

Денис Александров: Требование быстрой переналадки – одно из основных требований к сегодняшнему производству. Поэтому сокращение временных издержек на переналадку для нас очень важно. И большие серии, и важные штучные изделия должны быть собраны, не сбивая производственных планов.

Алексей Маурин: А если увеличится номенклатура изделий, их конструктивная сложность или их количество в заказе, есть ли возможность решать эти задачи, модернизируя имеющееся оборудование?

Денис Александров: Предел уже виден, ведь как говорилось ранее, мы были несколько раз вынуждены переходить на круглосуточный режим в связи с возрастанием объема заказов. Бывает, что из-за неравномерности поставки комплектующих приходится наверстывать время ожидания. Производство должно быть готово к таким изменениям и оперативно на них реагировать. Возможно, в скором будущем нам понадобится и второй SMD-установщик. Но есть и не до конца освоенные возможности имеющегося установщика, которые хотелось бы применить в полном объеме. Например, возможность контроля элементов в процессе установки. И, разумеется, под новые задачи потребуется новая, более производительная и точная печь конвекционного оплавления. Уже сейчас ясно, что с учетом нынешних объемов, имеющаяся в нашей линии печь – слабое звено.

Денис Александров: Предел уже виден, ведь как говорилось ранее, мы были несколько раз вынуждены переходить на круглосуточный режим в связи с возрастанием объема заказов. Бывает, что из-за неравномерности поставки комплектующих приходится наверстывать время ожидания. Производство должно быть готово к таким изменениям и оперативно на них реагировать. Возможно, в скором будущем нам понадобится и второй SMD-установщик. Но есть и не до конца освоенные возможности имеющегося установщика, которые хотелось бы применить в полном объеме. Например, возможность контроля элементов в процессе установки. И, разумеется, под новые задачи потребуется новая, более производительная и точная печь конвекционного оплавления. Уже сейчас ясно, что с учетом нынешних объемов, имеющаяся в нашей линии печь – слабое звено.

С развитием участка поверхностного монтажа возрастает и потребность в персонале, мы ввели две новые должности, инженера-схемотехника и инженера-технолога, которые будут сосредоточены на задачах, связанных с автоматизированной сборкой.

Иван Рожков: Я хотел бы еще раз уточнить про конвейеры. Ведь оборудование, которое поставлено на участке автоматического монтажа, некоторое время работало без конвейеров. В чем по-вашему выразилось улучшение, когда оборудование было связано воедино конвейерами?

Денис Александров: Мы развивали свое производство поэтапно в соответствии с усложнением наших задач. При этом мы оптимизировали затраты, приводили их в соответствие с бюджетом и портфелем заказов. Новый установщик некоторое время работал со старой печью и старым принтером. Потом добавились новая печь, принтер и ремонтный центр для ремонта BGA-микросхем. И только потом линию стали объединять конвейерами. Теперь, благодаря объединению оборудования в линию, мы упростили логистику на участке, что в свою очередь, повысило стабильность качества сборки – мы можем собирать куда более существенные серии изделий.

Вместо заключения

Алексей Маурин: Мне кажется, что путь, которым прошло производство «НПО Завод «Волна», был бы интересен многим развивающимся предприятиям. Особенно ваш путь преодоления узких мест, когда производство последовательно улучшалось этап за этапом, заменялось или добавлялось новое оборудование. Теперь, с учетом оборудования оптического 3D- и рентгеновского контроля, можно считать, что участок SMD достиг 100% автономности.

Иван Рожков: Такой путь последовательного улучшения интересен для многих предприятий еще и тем, что позволяет оптимизировать затраты, не вкладывая огромную сумму за один раз. Если есть возможность разложить затраты на прибыль от проектов, почему бы не использовать этот подход максимально эффективно? Опыт вашего производства доказывает не только возможность, но и рациональность такого вложения средств. Конечно, здесь немаловажно, чтобы подготовка персонала и возможности выбранного оборудования учитывали элемент «мобильности», позволяющий охватить как можно более широкий спектр изделий.

Денис Александров: С момента поставки нового комплекса оборудования объем заказа возрос почти на треть. К тому же не стоит забывать, что прогресс не стоит на месте и ставит все новые задачи. Усложняются изделия, растет и номенклатура, и количество. Мы уже задумываемся не просто об использовании классических приемов автоматического монтажа, но и об использовании микросхем ПЛИС в новых изделиях. Тенденция заключается в том, чтобы весь производственный цикл обеспечить самостоятельно, под эту задачу мы развиваем и наше производство. Конечно, нам понадобится и более совершенное оборудование, и мы продолжаем сотрудничать с «Новыми Технологиями», вместе глядя в будущее.

- Комментарии