Основные типы оборудования для нанесения паяльных материалов

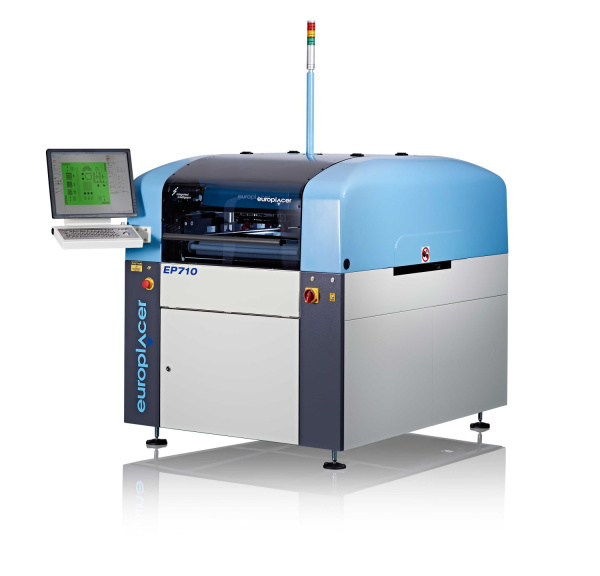

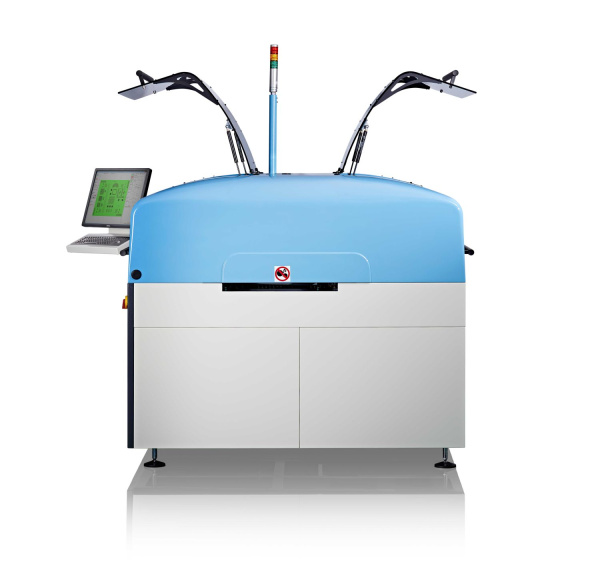

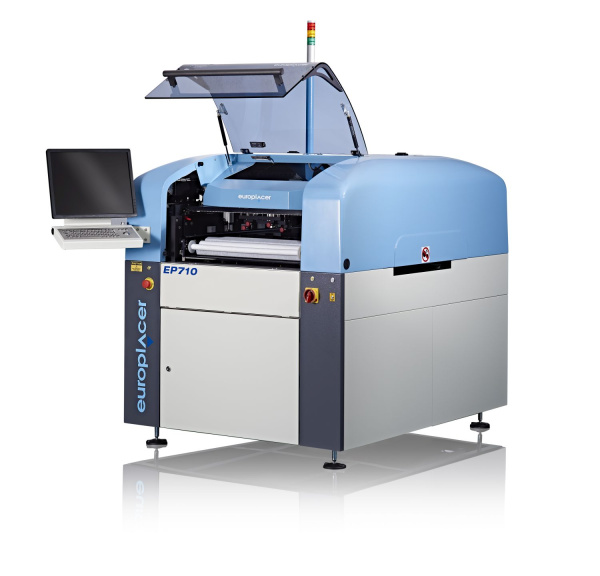

Оборудование для нанесения паяльных материалов применяется при производстве печатных плат и является одним из ключевых этапов SMT-монтажа. Базовые типы включают трафаретные принтеры, диспенсеры, установки для нанесения паяльной маски, каплеструйные принтеры, а также лазерные установки для изготовления трафаретов. Каждый из этих типов оборудования обеспечивает нанесение определённого состава — паяльной пасты, клея, флюса или защитного покрытия — с высокой точностью и повторяемостью.

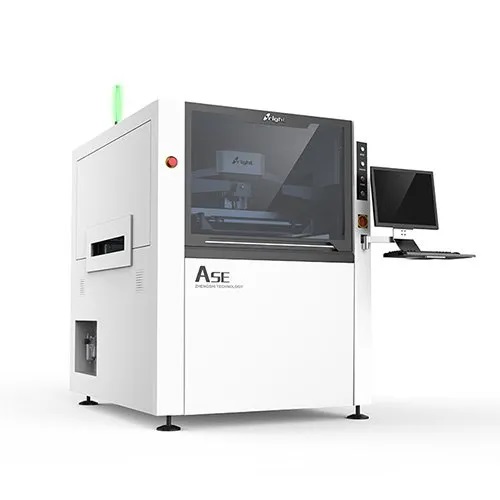

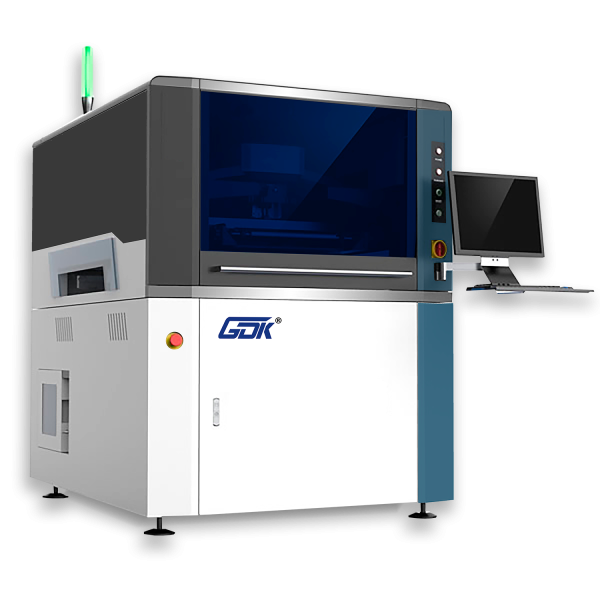

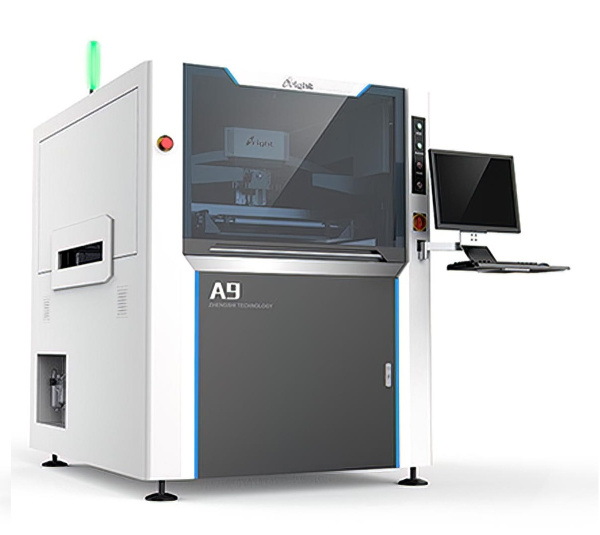

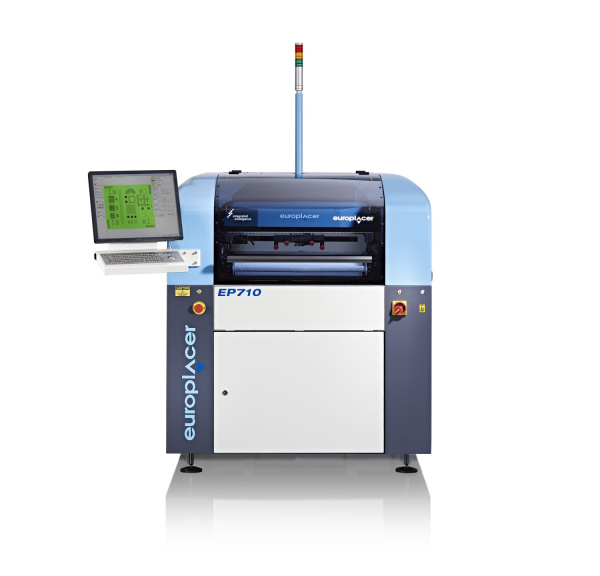

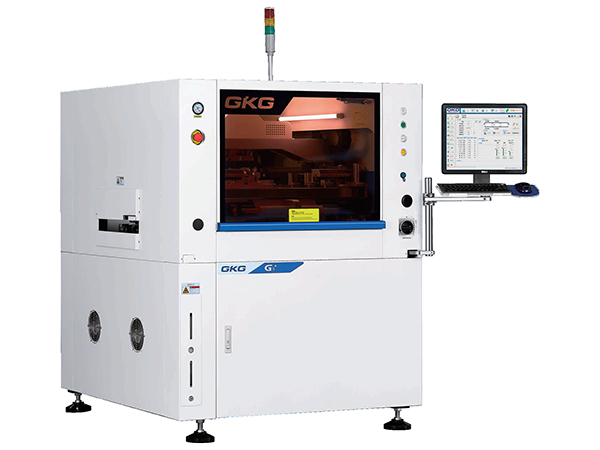

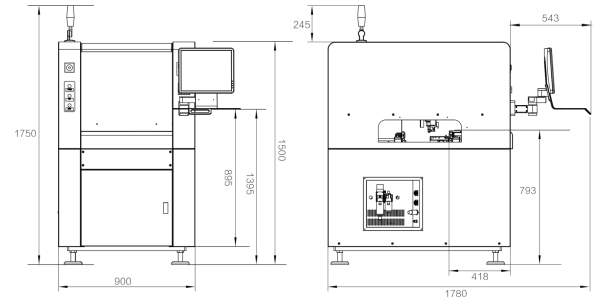

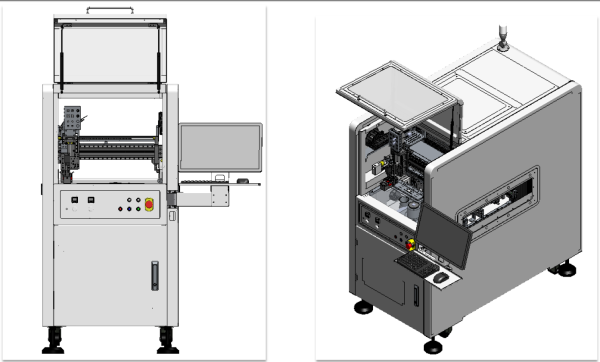

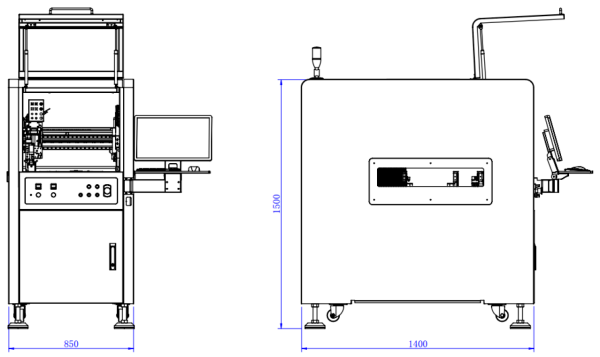

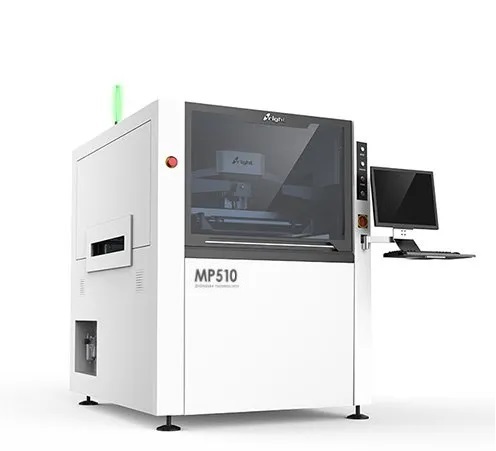

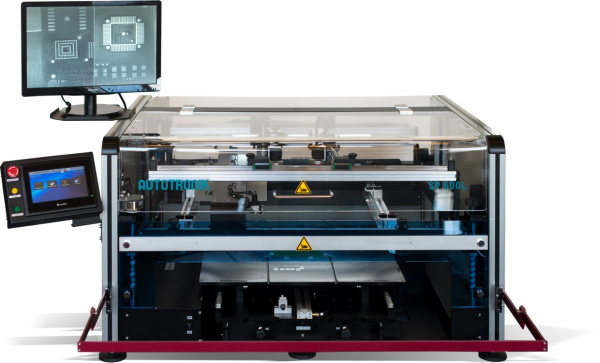

- Автоматические трафаретные принтеры — высокая производительность и точность, актуальны при массовом производстве.

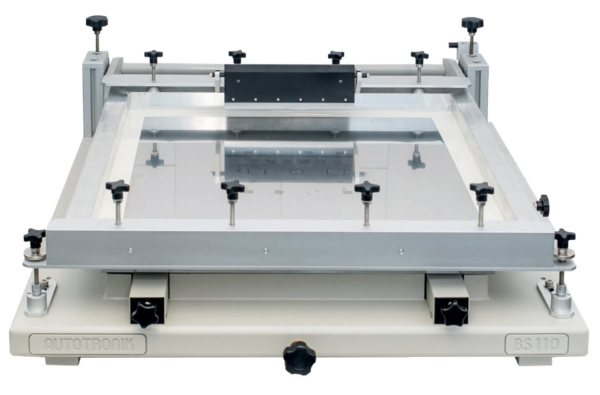

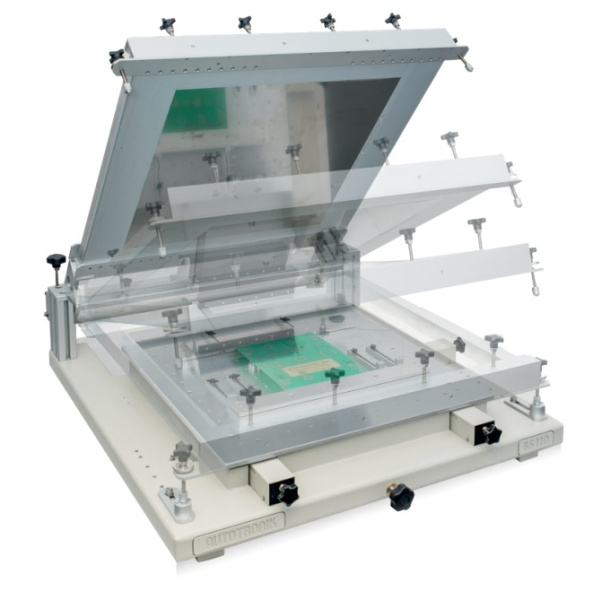

- Полуавтоматические и ручные модели — подходят для лабораторий и малосерийного производства.

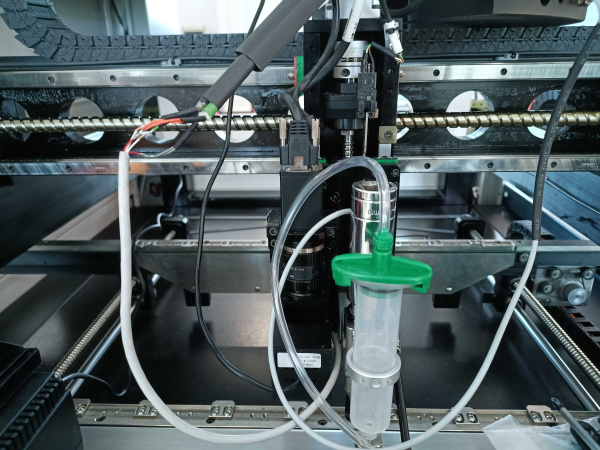

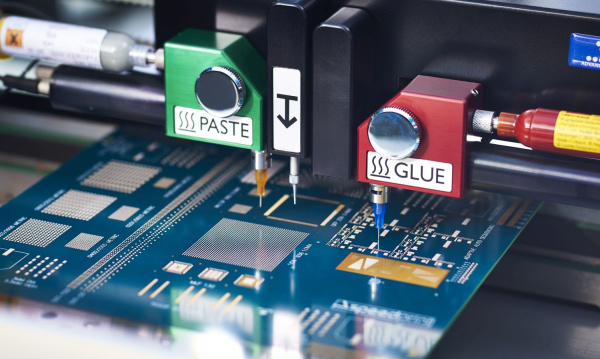

- Автоматические и ручные дозаторы — точное капельное или струйное дозирование на микроскопические участки.

- Каплеструйные системы (jet-принтеры) — нанесение без трафарета, высокая гибкость.

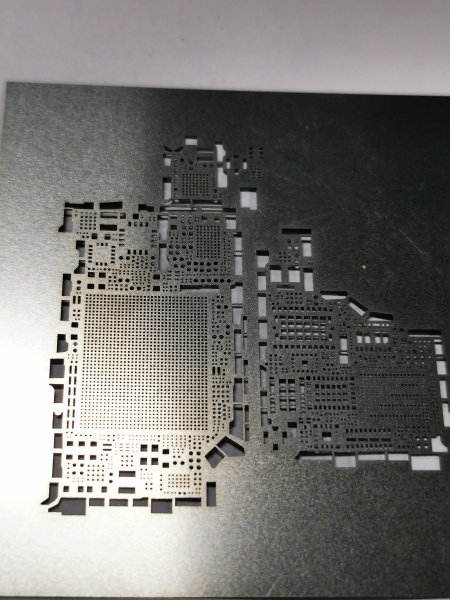

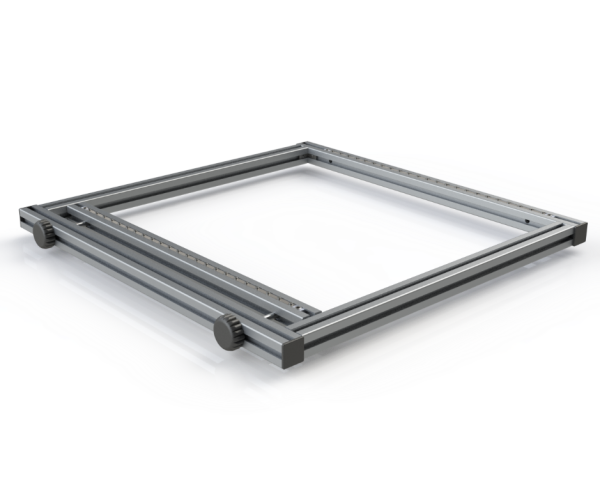

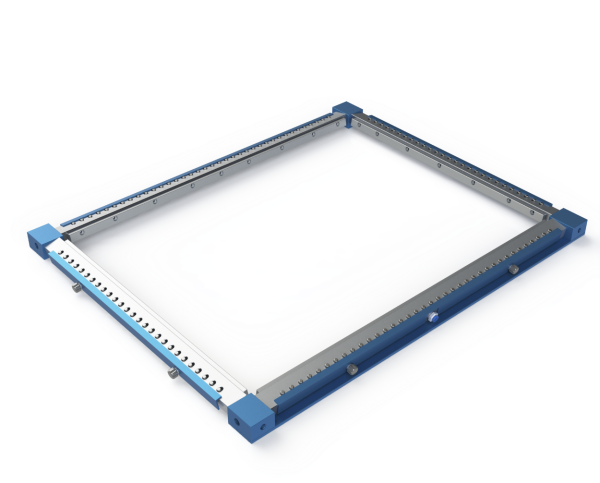

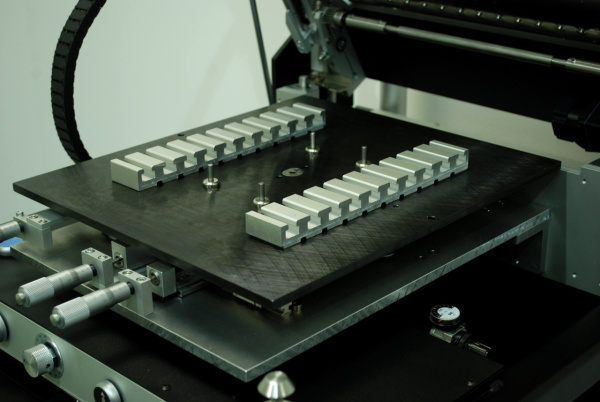

- Листовой металл и рамки для трафаретов — стабильное качество и многократное использование.

Дополнительные критерии выбора

В дополнение к базовым параметрам, важную роль играют следующие характеристики:

- Тип управления: сенсорные панели, интеграция с MES, удалённый мониторинг.

- Поддержка разных материалов: универсальность в работе с пастами, клеями, флюсами.

- Скорость и цикл нанесения: особенно критично при высокоскоростной сборке.

- Программируемость: сохранение и воспроизведение настроек.

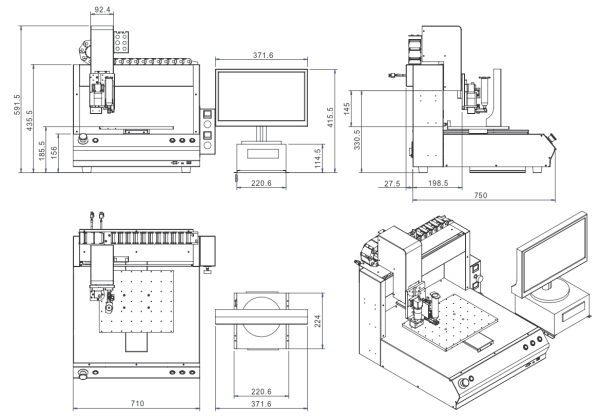

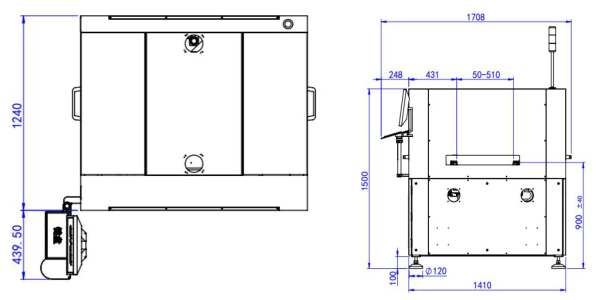

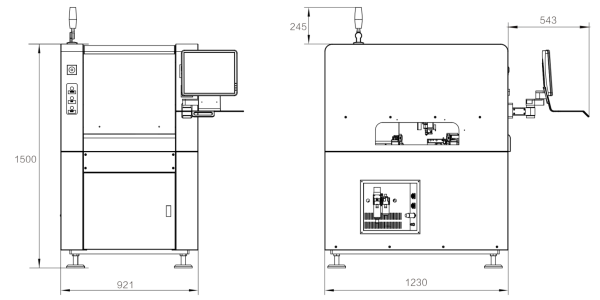

- Энергоэффективность и компактность: важны для ограниченных производственных площадей.

Технологическая совместимость и надежность

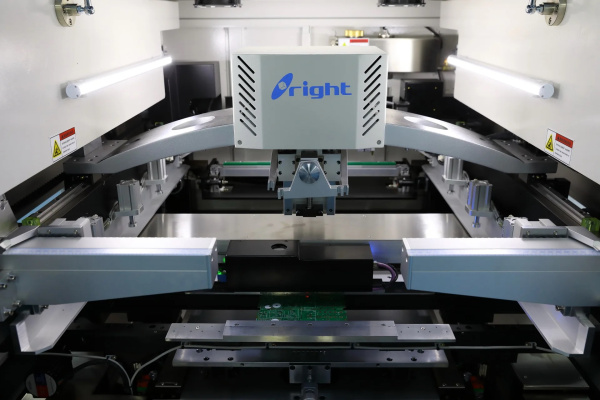

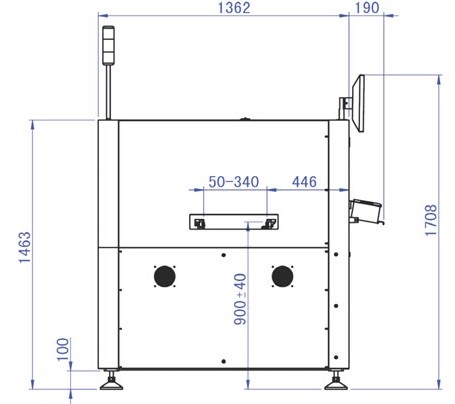

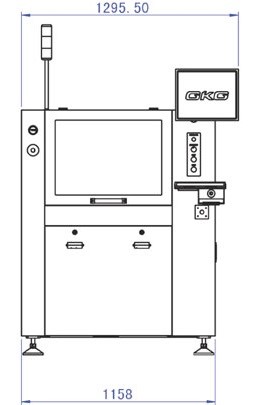

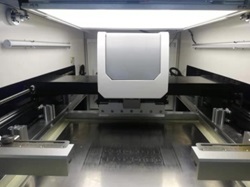

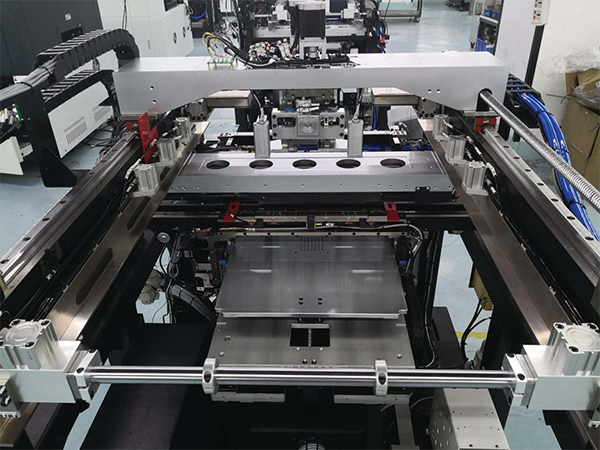

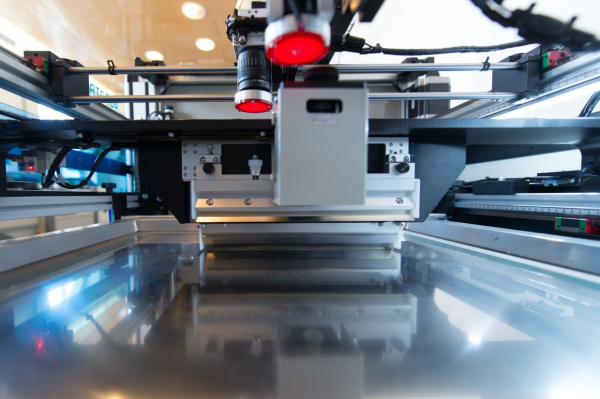

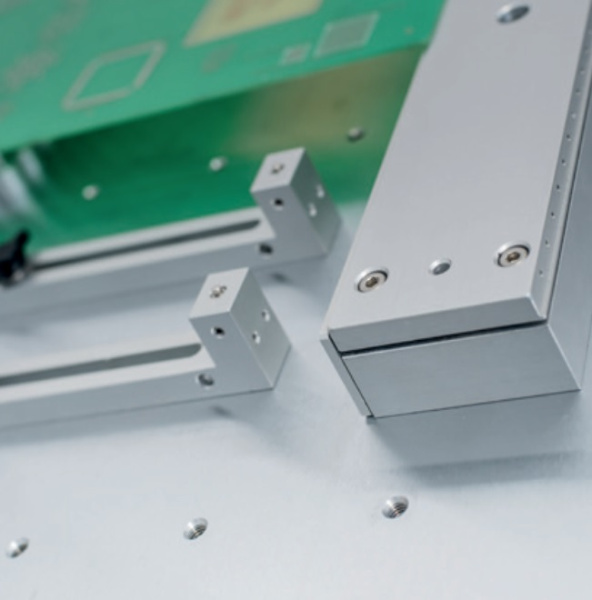

При выборе оборудования важно учитывать его совместимость с различными форматами плат, компонентами и паяльными материалами. Надёжная механика, точная фиксация платы и равномерность нанесения — это факторы, влияющие на стабильность качества и долговечность пайки.

Расширенный контроль качества

Для обеспечения высокого уровня надежности применяются современные методы контроля:

- 3D-оптическая инспекция (SPI): контроль объема и формы паяльной пасты.

- Рентгеновский контроль: проверка скрытых швов пайки и пустот.

- Контроль нанесения клея и флюса: особенно важен для сложных SMD-сборок.

Важно: в условиях современной микроэлектроники, где допустимые отклонения минимальны, инвестиции в качественное оборудование для нанесения паяльных материалов быстро окупаются за счёт снижения брака и повышения технологических возможностей производства.